Подшипниковые узлы и корпуса: надёжность в каждом обороте

Содержание:

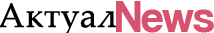

Подшипниковые узлы и корпуса — ключевые элементы практически любого вращающегося механизма: от промышленных станков и конвейеров до сельскохозяйственной техники и ветрогенераторов. Они обеспечивают плавное вращение валов, снижают трение и передают нагрузки. В 2025 году требования к их надёжности, долговечности и простоте обслуживания продолжают расти. Центральную роль в этом играют не только сами подшипники, но и их корпуса — конструкции, которые фиксируют подшипник и защищают его от внешних воздействий.

Что такое подшипниковый узел?

Подшипниковый узел — это сборочная единица, состоящая из подшипника, корпуса, уплотнений, системы смазки и крепёжных элементов. Его задача — обеспечить точную посадку подшипника, защитить его от пыли, влаги и перегрева, а также упростить монтаж и техническое обслуживание.

Основные типы корпусов подшипников

- Разъёмные корпуса: состоят из двух половин, легко разбираются для замены подшипника без демонтажа вала.

- Неразъёмные (монолитные) корпуса: обеспечивают высокую жёсткость и точность, но требуют полной разборки узла при обслуживании.

- Фланцевые корпуса: имеют монтажный фланец для крепления к стенкам оборудования — популярны в насосах и вентиляторах.

- Подвесные (опорные) корпуса: используются в конвейерных системах и длинных валах для промежуточной опоры.

Материалы изготовления

Выбор материала напрямую влияет на срок службы и условия эксплуатации:

- Чугун (серый или ковкий): наиболее распространён — обладает хорошей виброгасящей способностью и износостойкостью.

- Сталь: применяется в условиях высоких ударных нагрузок и агрессивных сред.

- Алюминиевые сплавы: лёгкие и коррозионностойкие, используются в пищевой и химической промышленности.

- Пластик и композиты: для специфических задач — например, в условиях, где недопустимы искры или требуется электроизоляция.

Преимущества готовых подшипниковых узлов

- Быстрый монтаж: узлы поставляются предварительно собранными и смазанными.

- Унификация: стандартные размеры упрощают замену и ремонт.

- Встроенная защита: современные узлы оснащены эффективными уплотнениями (например, типа «лабиринт» или резиновые сальники).

- Снижение простоев: благодаря модульной конструкции замена занимает минимум времени.

![Подшипниковые узлы и корпуса: надёжность в каждом обороте]()

Рекомендации по эксплуатации

- Регулярно проверяйте уровень и качество смазки — недостаток масла или попадание воды приводит к быстрому износу.

- Следите за температурой корпуса — перегрев может указывать на неправильную затяжку или повреждение подшипника.

- Используйте только рекомендованные типы смазочных материалов (литиевые, полимочевинные и др.).

- При монтаже избегайте перекосов — это вызывает неравномерную нагрузку и преждевременный выход из строя.

Инновации в отрасли

В 2025 году производители внедряют «умные» решения:

- Подшипниковые узлы с датчиками температуры и вибрации для систем предиктивного обслуживания.

- Корпуса с антикоррозийным покрытием на основе цинка или полимеров.

- Экологичные смазки на биологической основе для предприятий с повышенными требованиями к экологии.

Заключение

Подшипниковые узлы и корпуса — это «невидимые герои» промышленности. Их надёжность напрямую влияет на эффективность всего оборудования. Правильный выбор, грамотная установка и своевременное обслуживание позволяют избежать дорогостоящих простоев и продлить срок службы техники. В эпоху цифровизации и автоматизации даже такие, казалось бы, простые компоненты становятся всё более интеллектуальными, подтверждая: качество кроется в деталях.